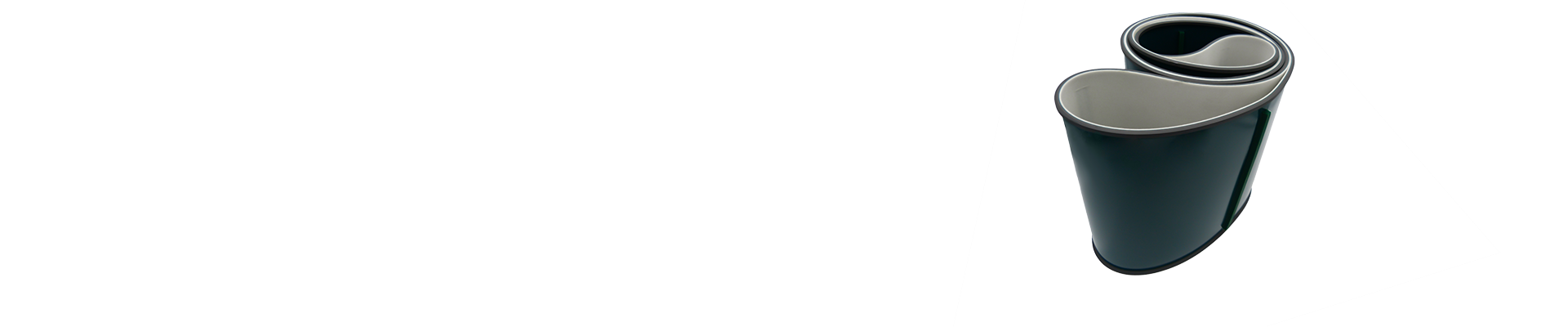

Nastri per trasporto

I nastri sincronizzati sono sistemi innovativi che uniscono i vantaggi delle cinghie dentate (precisione di posizionamento e sviluppo costante) alle caratteristiche dei nastri lisci (flessibilità e larghezze elevate)

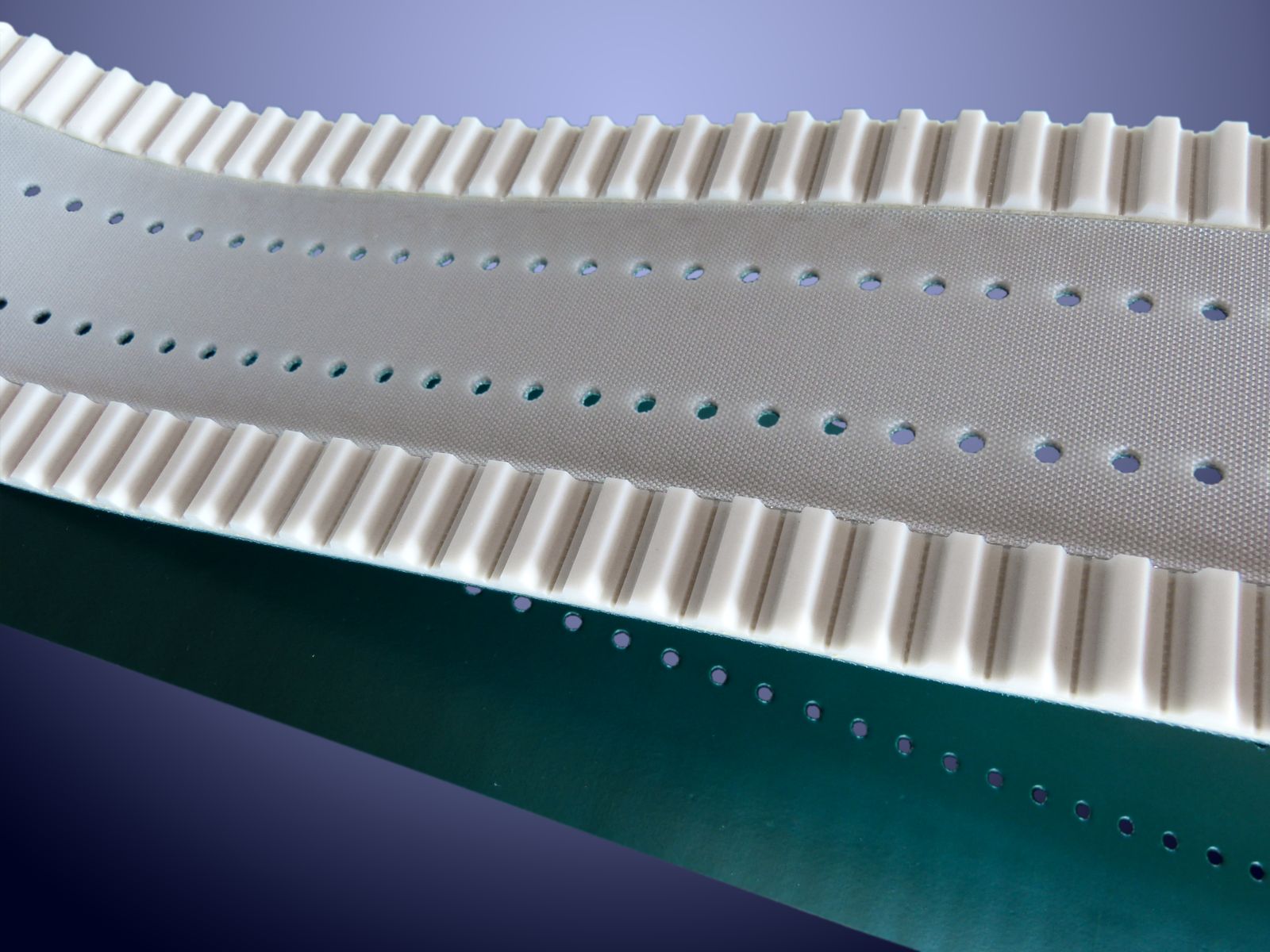

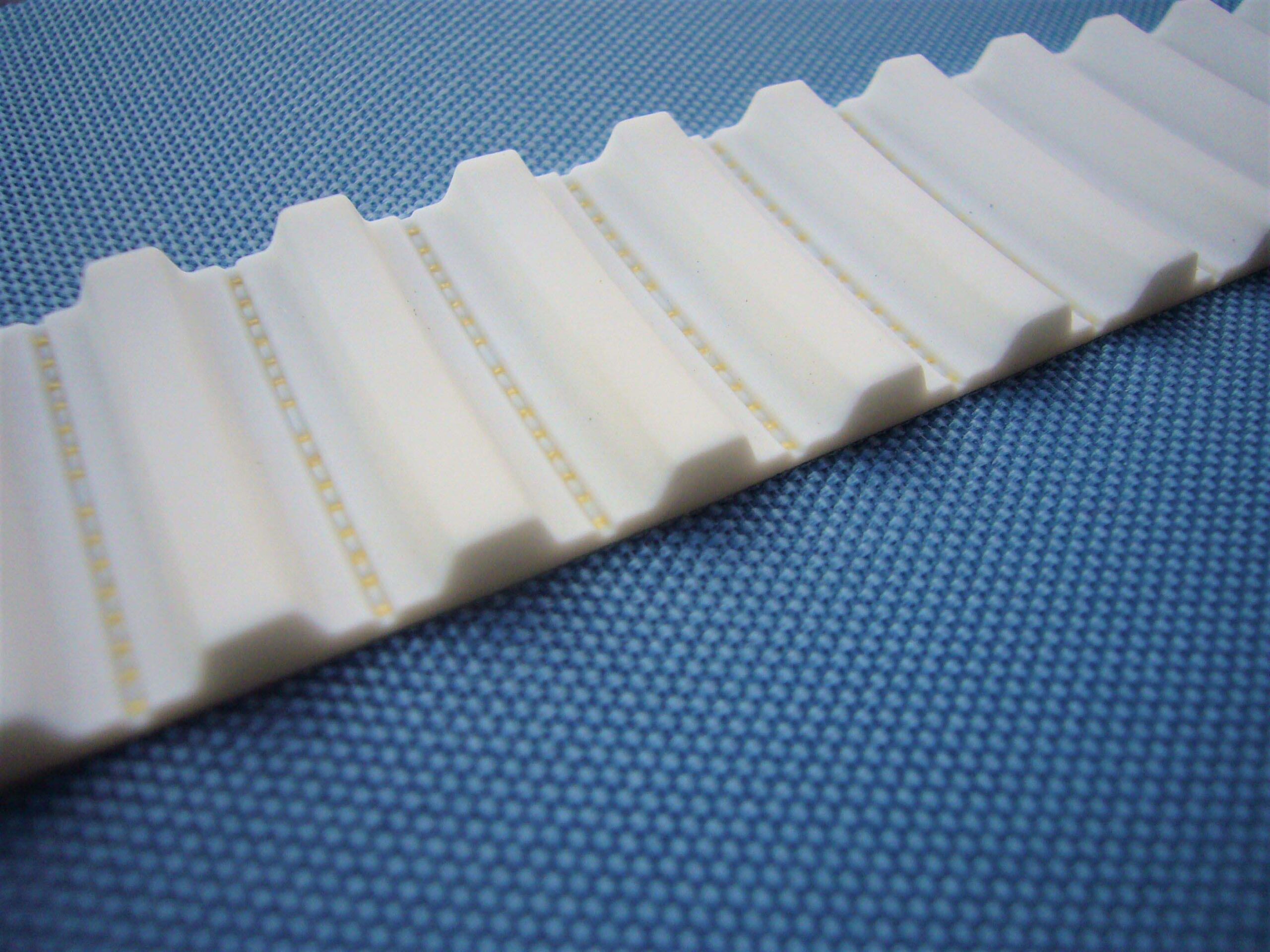

Vengono realizzati eseguendo delle fresature sulla parte inferiore dei nastri in poliuretano e saldando una o più cinghie dentate (cavo Kevlar), i trefoli in questo sistema garantiscono uno sviluppo costante nel tempo e permettono di utilizzare pulegge per cinghia dentata sia su albero motrice che su quello folle.

Possono essere realizzati in larghezza massima di 1000 mm e i tipi di dentatura che possono essere applicati ai nastri sono T10, T5, H, HTD, 8M, STD, 8M.

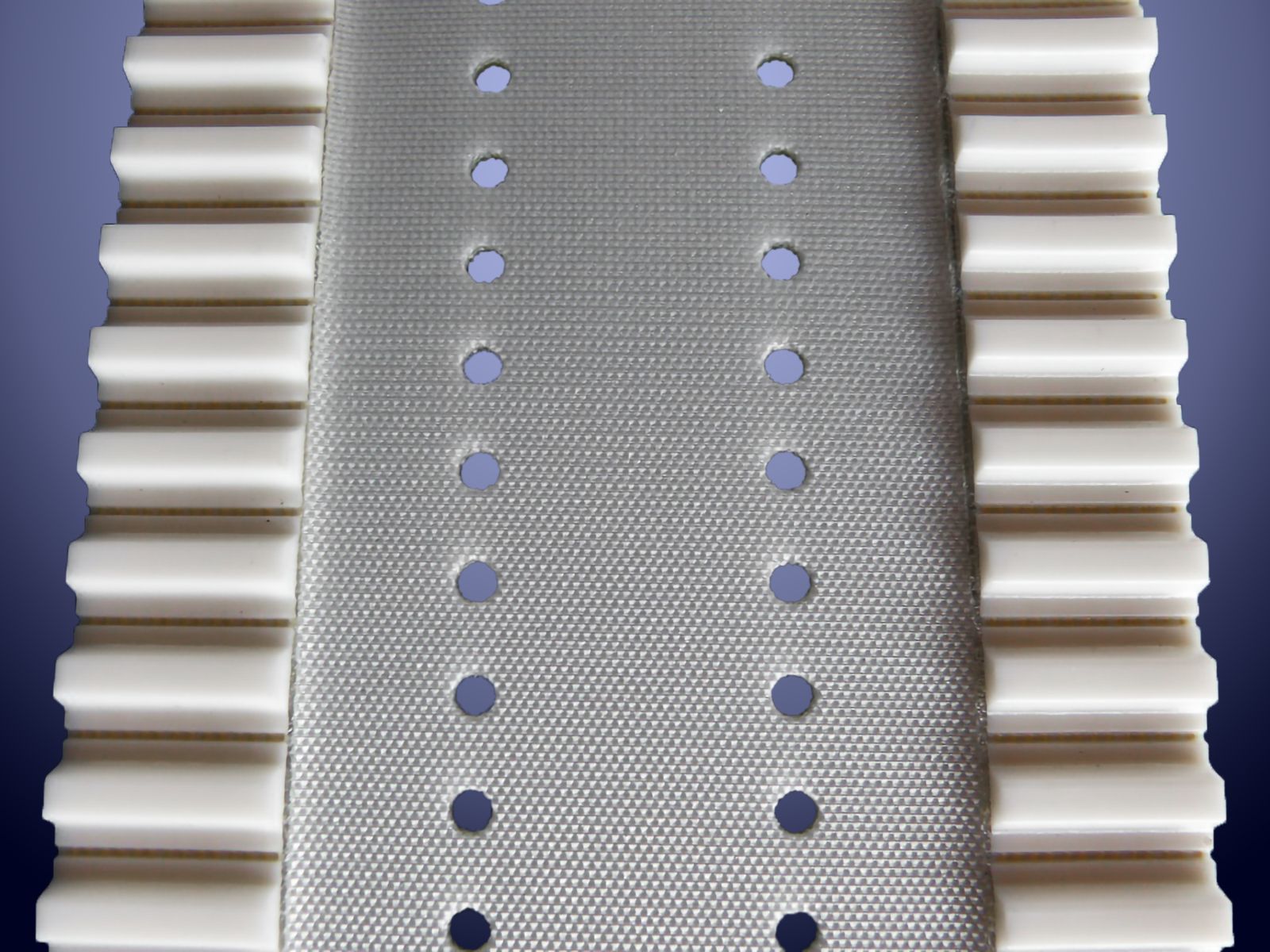

Eseguendo delle forature nella parte interna possono diventare degli ottimi sistemi per il trasporto mediante aspirazione (vacuum) ed essendo la parte inferiore del nastro di materiale antiattrito si riduce notevolmente la potenza necessaria per movimentare il sistema di trasporto.

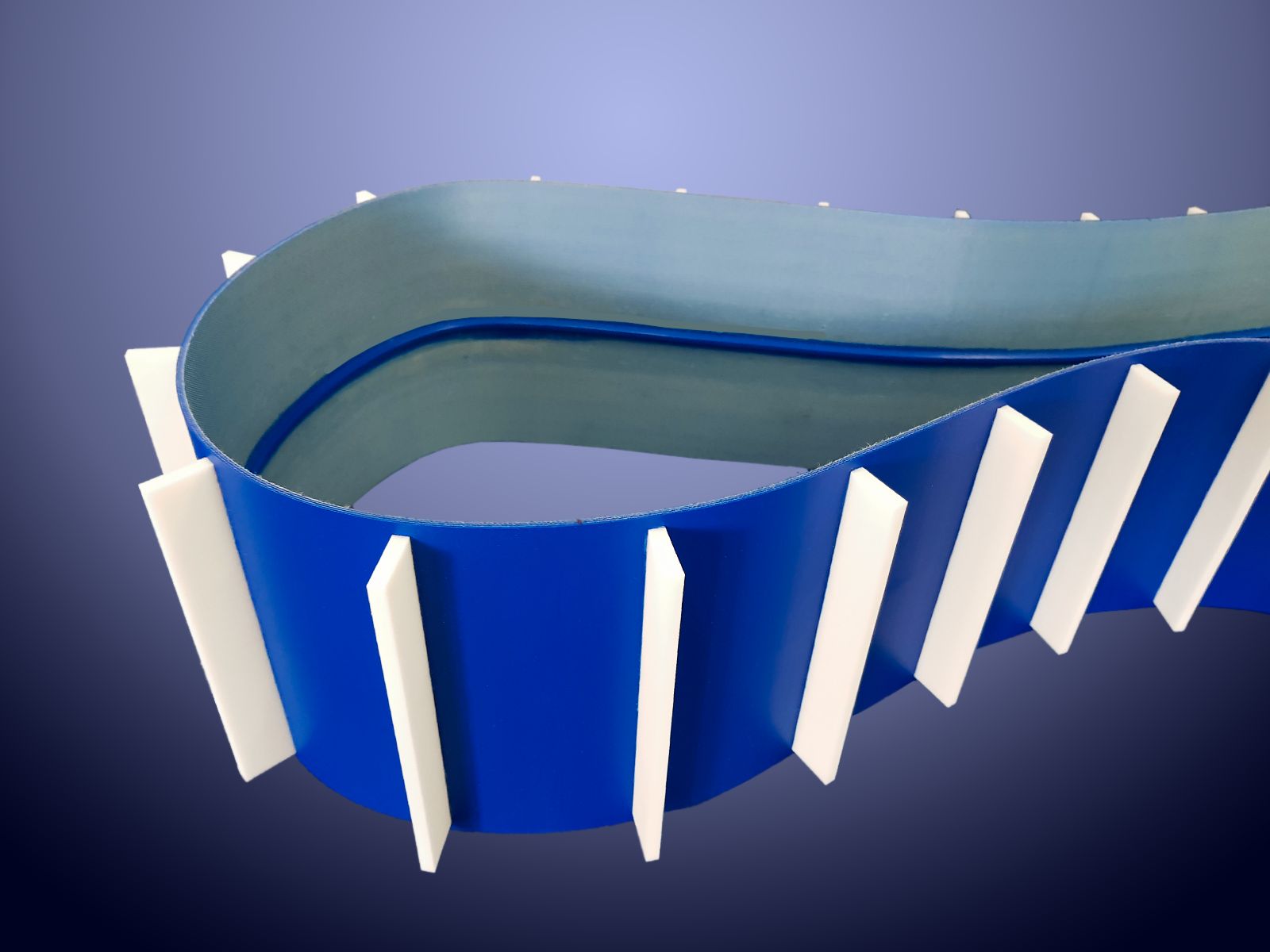

Sul dorso dei nastri è possibile applicare dei tasselli di qualsiasi forma e se c’è l’esigenza anche dei profili di contenimento laterali che impediscano ai prodotti trasportati di cadere lateralmente.

Quando sono richieste caratteristiche FDA si realizzano dei nastri in poliuretano idonei al contatto con gli alimenti e si possono saldare sul dorso dei tasselli di materiali certificati.

In presenza di forze trasversali o di movimentazione in pendenza è possibile applicare sul dorso interno del nastro una guida centrale di forma trapeziodale K6, K10 e K13.

I nastri standard offrono diversi tipi di soluzioni per quanto riguarda la superficie che entra a contatto con il prodotto (alto, medio e basso attrito) ma in molti casi sono richieste caratteristiche differenti e quindi è possibile applicare dei rivestimenti compatti o espansi.

I materiali con cui si possono rivestire i nastri sono svariati e come per le cinghie dentate è possibile utilizzare gomme, poliuretani e siliconi che potremo consigliarvi analizzando nello specifico la vostra applicazione.

L’utilizzo dei rivestimenti espansi viene proposto nei casi in cui si cerchi un’alta deformabilità della superficie a contatto con il prodotto e i materiali più utilizzati per questo tipo di soluzione sono: Sylomer, neoprene e gomma geranio.

Per proteggere il materiale espanso e per aumentare il grip del sistema è possibile applicare un ulteriore rivestimento compatto che solitamente è in gomma o in silicone.