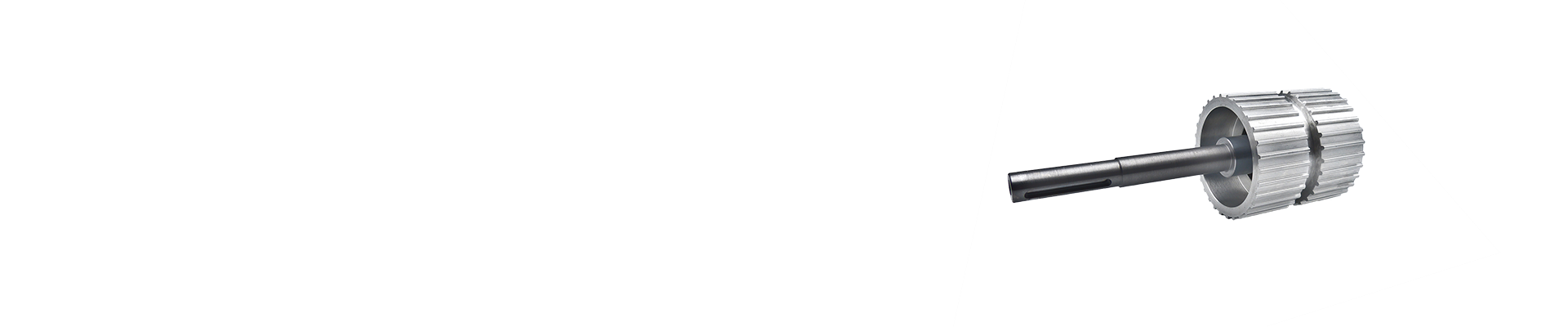

Pulegge dentate

e ingranaggi

Quando si realizza un sistema di trasporto con cinghia dentata è necessario realizzare le relative pulegge con un buon grado di precisione che in molti casi non può essere garantito dall’utilizzo di pulegge standard commerciali.

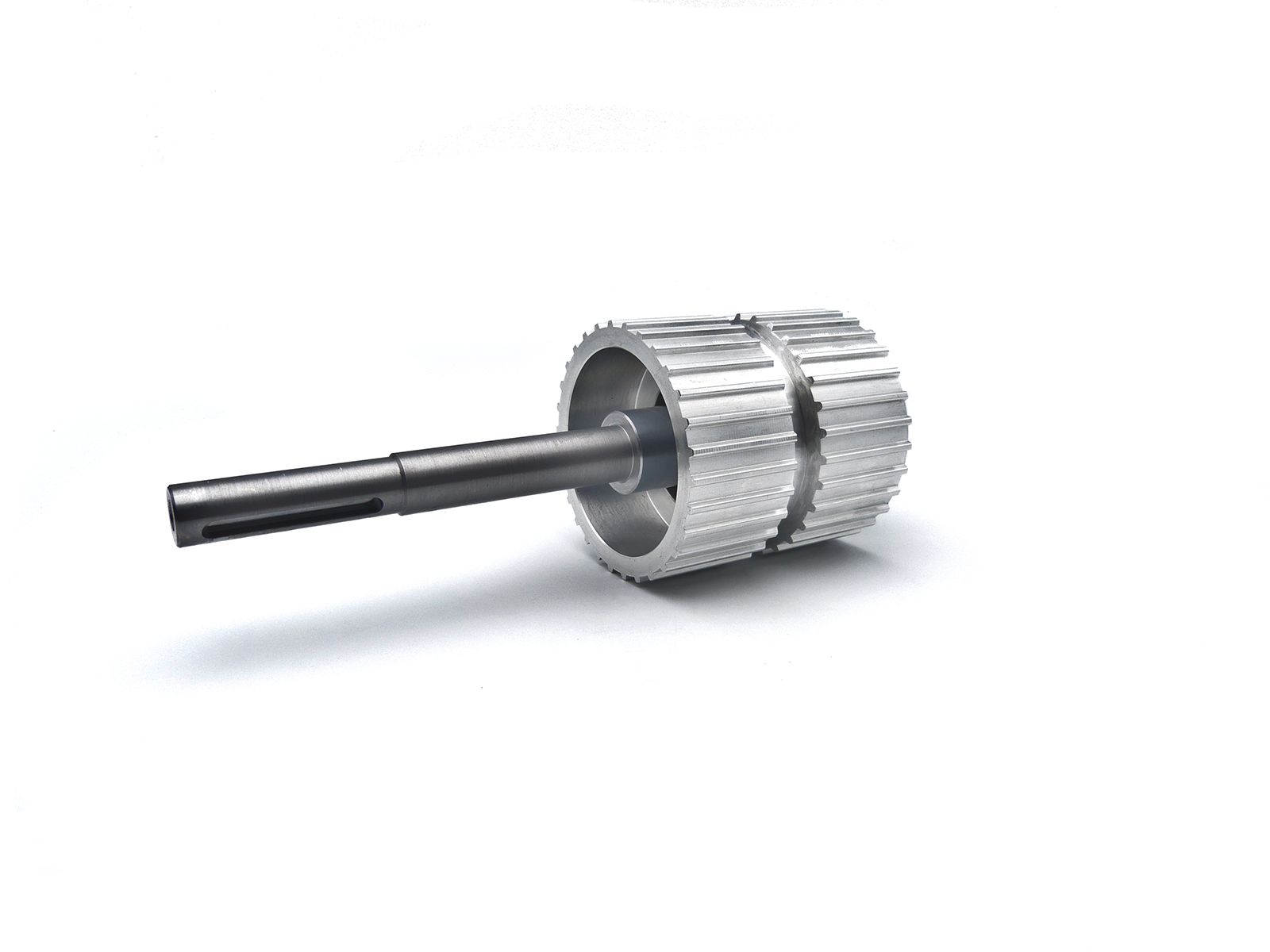

Per raggiungere uno standard qualitativo elevato e per avere la garanzia che le lavorazioni siano in asse con la dentatura il nostro processo produttivo prevede la realizzazione delle prime fasi mediante l’utilizzo di torni e centri di lavoro a CNC per poi eseguire come ultima operazione la dentatura sfruttando come piazzamento le lavorazioni già eseguite.

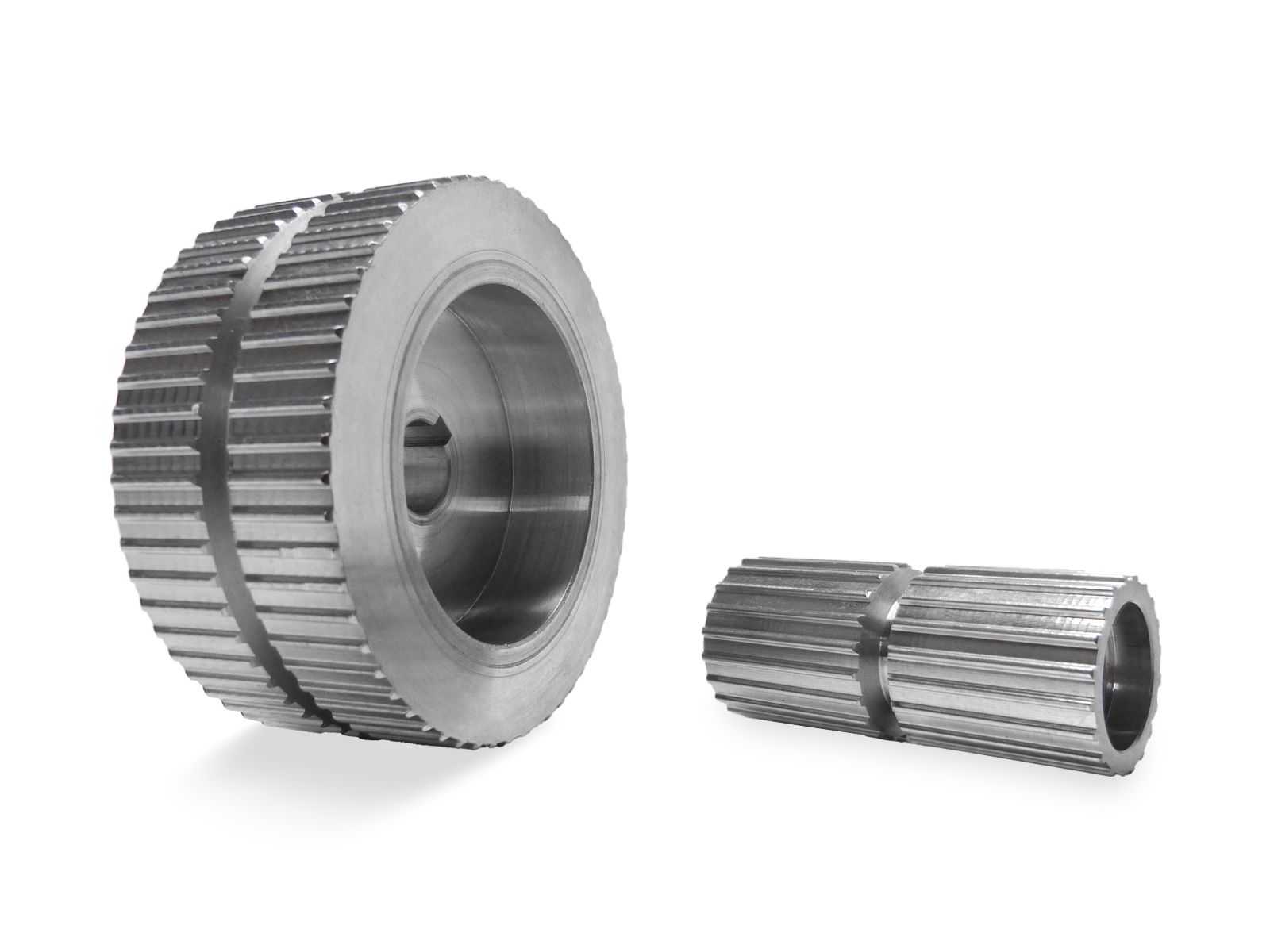

Quando il numero di pulegge è abbastanza elevato possiamo costruire uno stampo in terra o in conchiglia per poi realizzare delle fusioni in alluminio in modo da garantire un ottimo risultato tecnico abbinato al miglior rapporto prezzo/qualità.

Siccome disponiamo di diverse fusioni grezze disponibili in diametri fino a 800 mm vi consigliamo di inviarci il disegno della puleggia da realizzare in modo da verificare se esiste a magazzino la geometria di grezzo adeguata.

Le pulegge dentate per cinghia sono realizzate con creatori certificati sia a gioco normale che a gioco 0 e sono disponibili nei seguenti passi: AT – T – XL – L – H -XH – HTD – RPP – ATP.

Il sistema più comune per contenere la cinghia dentata in puleggia è quello di utilizzare delle flange applicate mediante cianfrinatura oppure in alternativa si possono realizzare dei fori filettati sulla puleggia per poi avvitare le flange.

La prima soluzione è la più economica ma offre meno garanzie di tenuta nel tempo, la seconda è la soluzione in assoluto più affidabile che permette inoltre di applicare flange di spessore superiore.

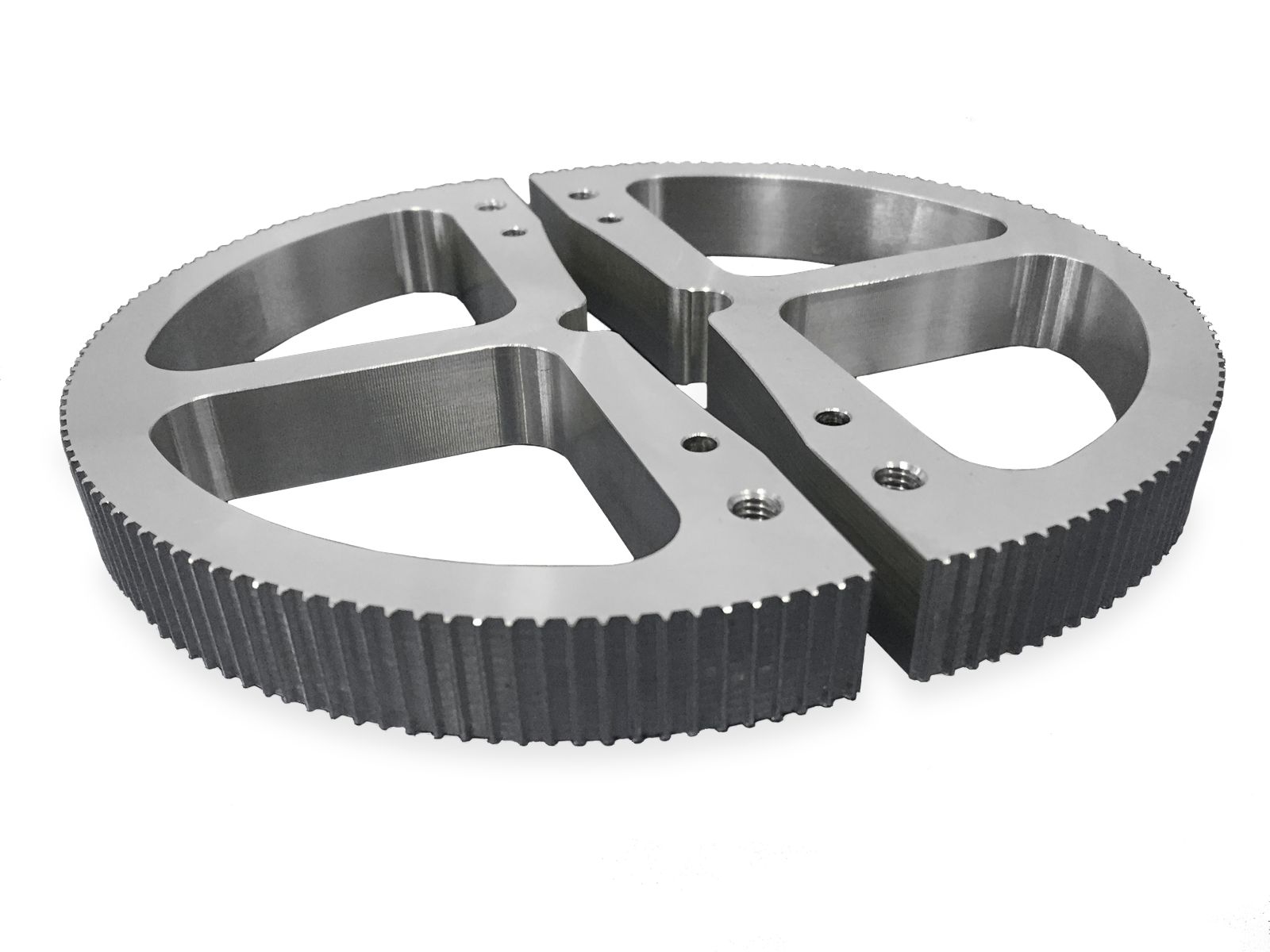

Con l’utilizzo delle flange si possono depositare i residui del prodotto trasportato nella zona tra la cinghia e le flange, la soluzione più economica per risolvere questo problema è quella di utilizzare una cinghia con un profilo trapezoidale che abbinato all’utilizzo di pulegge con gola centrale permette di auto guidare il sistema.

Nel caso in cui i diametri di avvolgimento sono ridotti si può costruire la puleggia in due pezzi per poi interporre in mezzo un disco raggiato che possa mantenere guidata la cinghia con canale centrale.

Solitamente per bloccare le estremità delle cinghie dentate aperte si utilizzano piastre commerciali ma nel caso in cui la progettazione richieda una geometria diversa dallo standard possiamo realizzare piastre dentate a disegno di qualsiasi materiale e forma.

Quando la necessità dell’applicazione è quella di avere solo una parte di dentatura è possibile fornire dei settori realizzati a disegno in qualsiasi materiale e successivamente dentati per cinghia o ingranaggio.

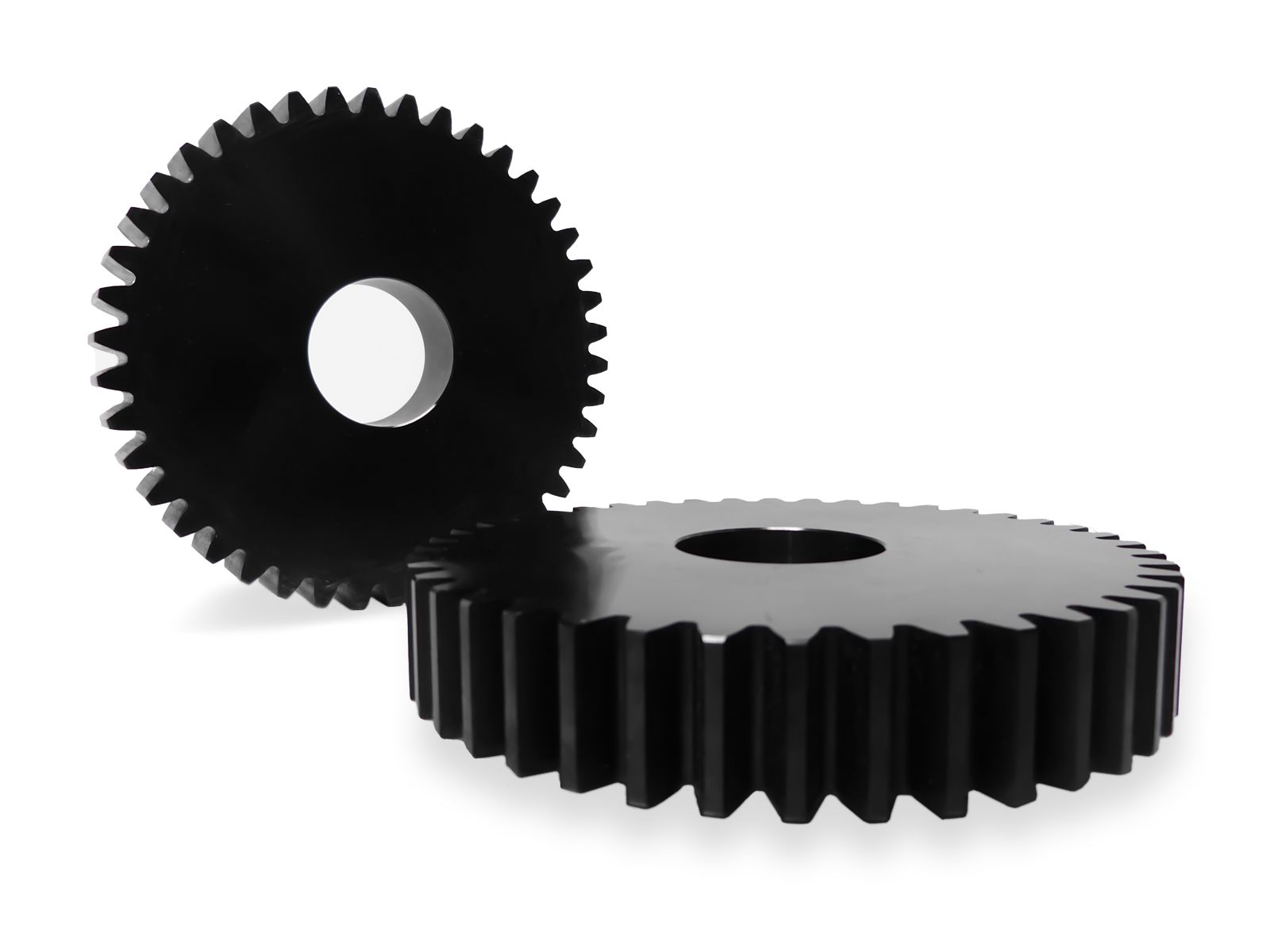

Oltre alle pulegge dentate per cinghia siamo in grado di fornire anche ingranaggi, disponendo di creatori per dentatura a modulo metrico (da 0,5 a 6 mm) possiamo realizzare ruote dentate intere o a settori con denti dritti oppure inclinati.

Possiamo eseguire componenti dentati utilizzando la maggior parte dei materiali disponibili sul mercato, che siano plastici come POM, PA6, PEEK, TEFLON, NYLON, … o metallici come ACCIAIO C45, 39NiCrMo4, OTTONE, BRONZO, ALLUMINIO, ACCIAIO, INOX … utilizziamo solo materie certificate in modo da garantire l’origine dei particolari a disegno che forniamo.

Oltre a poter contare su molti tipi di metalli diversi possiamo abbinare anche dei trattamenti specifici come:

ANODIZZAZIONE, BRUNITURA, ZINCATURA, NICHELATURA, OSSIDAZIONE ANODICA DURA, OSSIDAZIONE AGLI IONI DI ARGENTO (GHA)…